AMERICAN HIGHWAY AUMENTA LA PRODUCCIÓN Y MEJORA LA ENTREGA CON SOLDADURA ROBÓTICA

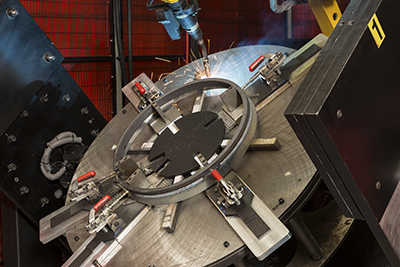

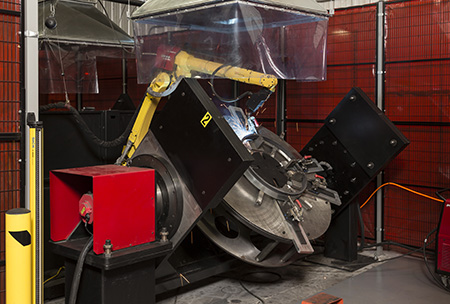

Soldadura robótica en un sistema de cabezal doble 55

Cuando uno conduce por una calle de la ciudad con mucho tráfico, los elevadores de alcantarilla no suelen ser lo más importante. “Cuando las personas conducen en la carretera, piensan que todas las alcantarillas son iguales”, dice Scott Fier, propietario de American Highway Products (AHP). "No son todos iguales, ni siquiera cerca".

AHP, con sede en Bolívar, Ohio, ha patentado y fabricado cuatro elevadores diferentes, incluido un elevador de boca de alcantarilla "Tensor giratorio" desde que se fundó la empresa en 1978. A lo largo de los años, AHP se ha expandido significativamente, especialmente desde que Fier reemplazó a su padre, la empresa. fundador, en 1995. Los elevadores de alcantarilla de torniquete giratorio de la compañía se utilizan ahora en muchas de las principales ciudades de EE. UU. y Canadá, desde San Francisco a Baltimore y de Chicago a Tampa, y muchas ciudades intermedias. La empresa produce entre 25.000 y 30.000 unidades al año, hasta 52 tamaños diferentes al día. Aproximadamente el 90% de las unidades fabricadas por AHP no están en inventario. Se fabrican según los estándares exactos de los clientes.

Elevadores de pozo expandibles

“Constantemente recibimos dimensiones de muchos municipios y contratistas”, señala Fier. “Fabricaremos contrahuellas para sus piezas fundidas. Muchas ciudades especifican nuestras bandas debido a nuestro tensor giratorio. Es lo que nos separa de nuestra competencia ".

Trabajando con Lincoln Electric®, AHP implementó una solución robótica para el proceso de soldadura que ayudará a aumentar la producción mientras mantiene la calidad y seguridad de su producto.

La empresa enfrentó desafíos en el frente de la soldadura al contemplar la expansión, que incluyen:

Falta de soldadores certificados disponibles para satisfacer la demanda

El deseo de aumentar la producción de sus elevadores de boca de alcantarilla con tensor giratorio; la soldadura manual es un cuello de botella

Produciendo soldaduras de calidad constante que están al ras y sin salpicaduras

Automatizar el proceso porque el tamaño de los elevadores varía según el tipo y los requisitos estándar de la ciudad.

El padre de Fier patentó la primera contrahuella de AHP en 1978 y más tarde patentó tres contrahuellas más, incluida la contrahuella de alcantarilla giratoria. Construyó un accesorio de soldadura que se acomodaba a un cambio en el diámetro del tubo ascendente, de 14 a 50 pulgadas en incrementos de 1/16 de pulgada. Fier se basó en el diseño de su padre para permitir que la empresa aumentara la producción. El elevador de pozo de tensor pivotante se adapta a un cambio de diámetro de más o menos 1/2 pulgada, lo que proporciona una variación total de 1 pulgada de diámetro del elevador de pozo.

La soldadura es un paso crítico para la producción de elevadores. Cuando la contrahuella se instala en una calle, tiene que estar nivelada con la carretera. Cualquier discrepancia de altura podría ser un peligro para la seguridad del tráfico de peatones y vehículos. Las soldaduras tienen que ser

fuerte y al ras para obtener un acoplamiento circunferencial completo en el marco del pozo.

Trabajando con Lincoln Electric, AHP implementó un robot y una solución de mesa que produce soldaduras de calidad necesarias a la velocidad requerida para mantenerse al día con la creciente demanda. El sistema de cabezal doble Lincoln Electric System 55 es una celda de soldadura robótica ideal para soldar piezas utilizando la flexibilidad de reorientación, que se adapta a una variedad de tamaños de unidades. El programa está escrito para soldar elevadores en diámetros que van desde 16 pulgadas a 33,5 pulgadas en incrementos de 1/16 de pulgada, lo que equivale a 281 diámetros diferentes. El accesorio también está diseñado para espesores de elevación que van desde 3/4 de pulgada a 5 3/4 pulgadas en incrementos de 1/4 de pulgada, lo que equivale a 21 tamaños de barra diferentes y espesores de tapa de 1/2 a 3 pulgadas en incrementos de 1/16 de pulgada , lo que equivale a 41 espesores de tapa diferentes. Juntos, equivalen a 241,941 elevadores de alcantarilla diferentes. El programa también se adapta a tres espesores de barra diferentes (5/8 de pulgada, 3/4 de pulgada y 1 pulgada) necesarios para diferentes tipos de piezas fundidas de pozo, con un total de 725,823 piezas diferentes.

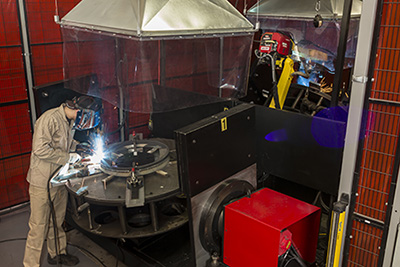

El manual del operador de AHP suelda una sección de una pulgada del elevador en preparación para el ensamblaje

El programa de software del System 55 puede acomodar cada una de esas partes con un programa. Lincoln Electric trabajó en estrecha colaboración con el equipo de AHP para programar el Sistema 55. El robot tiene dos sensores láser, que se utilizan para alimentar los parámetros del programa para identificar la unión de soldadura para ejecutar el comando de búsqueda. El software también puede adaptarse a contrahuellas con otros espesores de barra para adaptarse a los requisitos exigidos en algunas ciudades y estados. “El producto final es una soldadura perfecta y uniforme en todo momento”, dice Fier.

“Lincoln Electric diseñó una solución para encontrar las soldaduras en aproximadamente tres cuartos de millón de piezas diariamente”, dice Fier. "Fue un desafío, pero es un sistema realmente asombroso que funciona muy bien".

La diferencia en la soldadura es impresionante. En forma manual, los soldadores generalmente promediaban de 80 a 100 soldaduras de tubos ascendentes de pozo en un turno de 8 horas. El System 55 tarda menos de 2 1/2 minutos en rotar y soldar sin problemas una pieza en una unidad, pero puede hacerlo en varias piezas sin el costoso tiempo de cambio. Con el tablero de la mesa, los diámetros ahora se cambian en una cuarta parte del tiempo necesario para cambiar manualmente los accesorios, lo que Fier describe esto como "tiempo perdido".

La velocidad del robot es un gran beneficio, dice Fier. “Un empleado no solo puede mantener el robot en funcionamiento, sino que también puede realizar otras operaciones”, señala. Por ejemplo, mientras el robot está soldando, un empleado puede ensamblar el tensor dentro del anillo, esencialmente ocupándose de dos tareas de producción simultáneamente. Ahora el operador puede soldar y ensamblar un promedio de 150-200 elevadores de pozo por día, duplicando finalmente la producción.

Al mismo tiempo que se instaló el robot, AHP cambió de alambre con núcleo de fundente a alambre de pulso MIG recubierto de cobre SuperArc® L-56®, lo que le ahorra a la compañía 40 centavos la libra en alambre y reduce la escoria, el humo, las salpicaduras y la molienda. Ahora se eliminan el esmerilado y la limpieza de posproducción, por lo que los elevadores salen por la puerta más rápido y con mayor eficiencia.

Fier hizo su debida diligencia al contemplar una solución de robot de soldadura. En última instancia, eligió Lincoln Electric debido a una relación de larga data entre las dos compañías y al hecho de que Lincoln Electric puede proporcionar los recursos necesarios para responder cualquier pregunta o resolver cualquier problema técnico que pueda surgir. “Me siento más cómodo con Lincoln Electric”, enfatiza Fier.

"Estamos aumentando nuestra base de empleados, pero estaba buscando formas de aumentar la eficiencia de la soldadura sin tener que contratar más soldadores", dice Fier. "Si bien siempre habrá ciertas soldaduras que tendrán que hacerse a mano, queríamos automatizar cada parte de la producción que pudiéramos, incluida la soldadura".

Los planes futuros de AHP incluyen una mayor expansión. Y a medida que la empresa crece, busca tantas formas como sea posible de automatizar su proceso de producción. Eso incluye la salida de soldadura. La soldadura es un componente crítico del proceso de producción. De hecho, según Fier, es una de las partes más difíciles del proceso, así como uno de los enlaces más lentos.

La velocidad de operación es vital para los planes de expansión de la empresa. Actualmente, la empresa ofrece entregas en 1 y 5 días para su elevador de boca de alcantarilla con torniquete giratorio, lo que la coloca cuatro semanas por delante de sus competidores en términos de servicio al cliente. Fier, sin embargo, no está satisfecho con el statu quo; quiere un servicio al cliente aún más rápido. “Tenemos que aumentar la productividad manteniendo el servicio al cliente”, señala.